今この記事を開いたあなたも、管理している施設のコンクリートのひび割れや漏水でお困りかもしれません。

さらに、「どの補修方法を選べばいいのかわからない」「稼働を止めずに修繕できる方法はないの?」とお悩みの方も多いのではないでしょうか。

そこで今回は、建物を取り壊すことなくコンクリート内部まで補修できる最新技術「IPH工法」を用いて、水槽のひび割れを補修した事例をご紹介します。

工場や施設の稼働を止めることなく、どのようにして漏水を止め、美観と強度を取り戻したのか?

この記事では、その全工程を写真付きでわかりやすく解説します。

コンクリート製水槽の水漏れにお悩みの方は必見の内容です!

01.コンクリート水槽のひび割れや水漏れを放置すると…

1.鉄筋が錆びてしまう

ひび割れから水が入り、鉄筋が錆びることでコンクリートの強度が弱くなってしまいます。

2.コンクリートが剥がれ落ちる

錆びた鉄筋が膨張し、表面のコンクリートが剥落することがあります。落下物は大きな危険につながります!

3.水漏れによる二次被害

水槽から漏れた水が周囲の設備や建物に影響を与え、損傷を広げることも。

4.水質の悪化や異臭の発生

ひび割れから雑菌や異物が入り込み、水の質が悪くなったり、臭いが発生したりします。

5.修繕費用と工期の増大

劣化が進むと修理費用が膨らむだけでなく、工事期間も長引いてしまいます。

ただ、修繕方法についてはどれがベストか見極めるのはなかなか難しいですよね。

そこで今回の記事では、コンクリートのひび割れ修繕に用いられる「IPH工法」をご紹介します。

02.コンクリート水槽のひび割れや水漏れ補修におすすめのIPH工法とは?非破壊で行える最新補修技術!

IPH工法は、コンクリートを壊すことなく、小さな穴を空けて、ひび割れ内部に特殊な樹脂を充填させ補修する工法です。

施設や工場の稼働・営業を止めずに施工できるため、作業中の影響を最小限に抑えつつ、効率的に補修が可能です。

①非破壊で補修可能=稼働を止めずに施工できる!

コンクリートを壊さず内部に樹脂を行き渡らせるため、水槽を空にしたり設備を止めたりする必要がありません。

解体ガラもほとんど出ないので、廃棄コストの削減や工期の短縮にもつながります。

②0.01mmの微細なひび割れにも充填可能!

目視では確認できないほどの細いひび割れにも樹脂が浸透し、水や空気の浸入を防止。

結果として、劣化の進行を抑え、一度の工事で長持ちする耐久性を確保できます。

③内部からの補強で防水性と強度を回復!

樹脂が内部の空隙まで充填されることで、表面だけでなく内部から構造を補強。

再びひび割れや剥落が起きにくく、長期的な防水・耐久性を向上させます。

このように、IPH工法を用いることで、従来の工法では難しかった非破壊でのコンクリート水槽補修が実現します!

続いて、今回実際に行った修繕工事の工程をご紹介します。

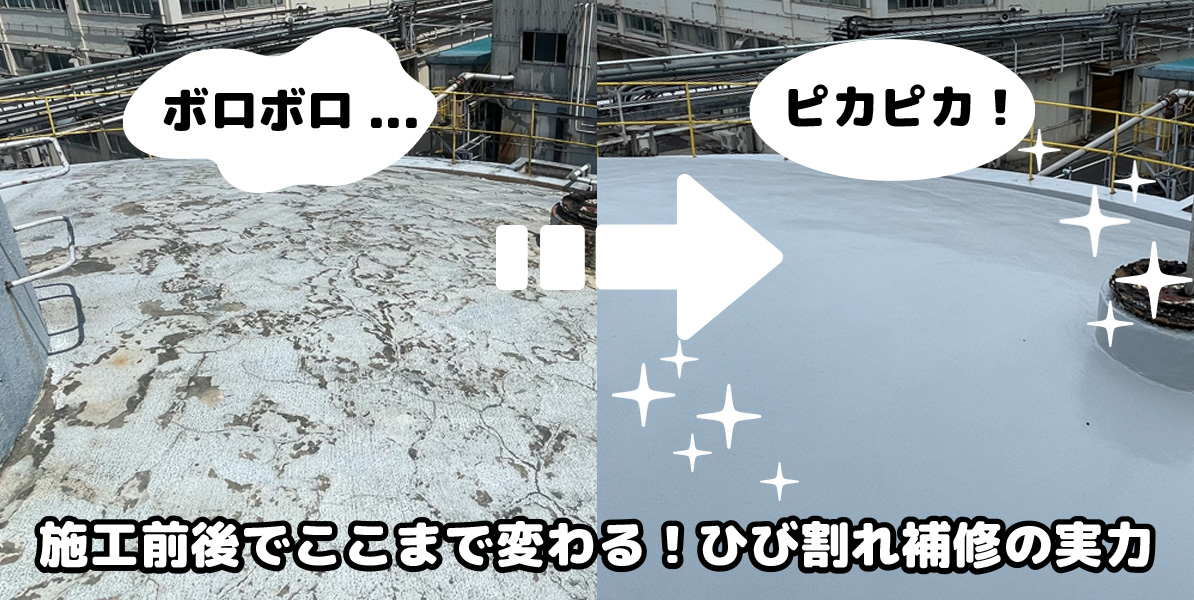

03.コンクリート水槽のひび割れ補修前の状況(ビフォー)

今回は、とある工場施設の管理部門の方から、

コンクリート製の水槽にひび割れが見つかり、水漏れや剥落のリスクが気になる…

とのご相談をいただき、現地調査と修繕工事を行いました。

水槽は長年使用されており、経年劣化によって塗膜が浮き、防水機能が低下、鉄筋の腐食やコンクリート剥落などの恐れがある状態でした。

実際に、定期清掃の際には瓦礫の剥落も確認されていたそうです。危険ですね…!

こうした状況を踏まえ、補修には非破壊で施工できる「IPH工法」を採用しました。

04.IPH工法を用いたコンクリート水槽のひび割れ修繕工事の工程

■ (1)ハンマーで打音調査

まずは、目視では分からない劣化箇所を確認するための打音調査を行いました。

ハンマーで水槽の表面を叩き、「浮き(内部でコンクリートと下地の間に隙間ができている状態)」があるかを確認します。

浮きのない部分は「コンコン」と詰まったような音がしますが、浮いている部分は、表面を軽く叩いたときに「ポコポコ」「ボコッ」と高い音が響くのが特徴。

これはコンクリート内部に水が染み込み、鉄筋が錆びて膨張しているサインかもしれません。

■ (2)防炎シートで養生

調査のあとは、作業を安全に進めるために防炎シートで養生を行います。

粉塵が飛び散ったり、工具や瓦礫が落下する可能性があるため、作業エリアをしっかりと囲って飛散・落下対策を行いました。

周囲の設備や他の作業への影響を最小限に抑えるためにも、安全対策は欠かせません!

■ (3)塗膜の撤去作業

次に、劣化して防水効果が失われた塗膜の撤去を行いました。

スクレーパー(ヘラ状の手工具)で、浮きや剥がれかけている塗膜を手作業で丁寧に除去。

その後、サンダー(電動工具)を使って、水槽全体の塗膜をしっかり削り落とします。

この工程では粉塵が多く発生するため、作業員は防塵マスク・防塵ゴーグルを着用して作業を行いました。

また、高所作業のため安全帯の着用も徹底しています。

塗膜を一度リセットすることで、ひび割れの状態が正確に確認でき、次の補修工程に進みやすくなります!

■ (4)トモグラフィ検査の概要・実際の検査の様子

次に行ったのがトモグラフィ検査です。

トモグラフィ検査って何?

初めて聞く方も多いと思います。ざっくり言うと“建物の健康診断”のようなものなんです!

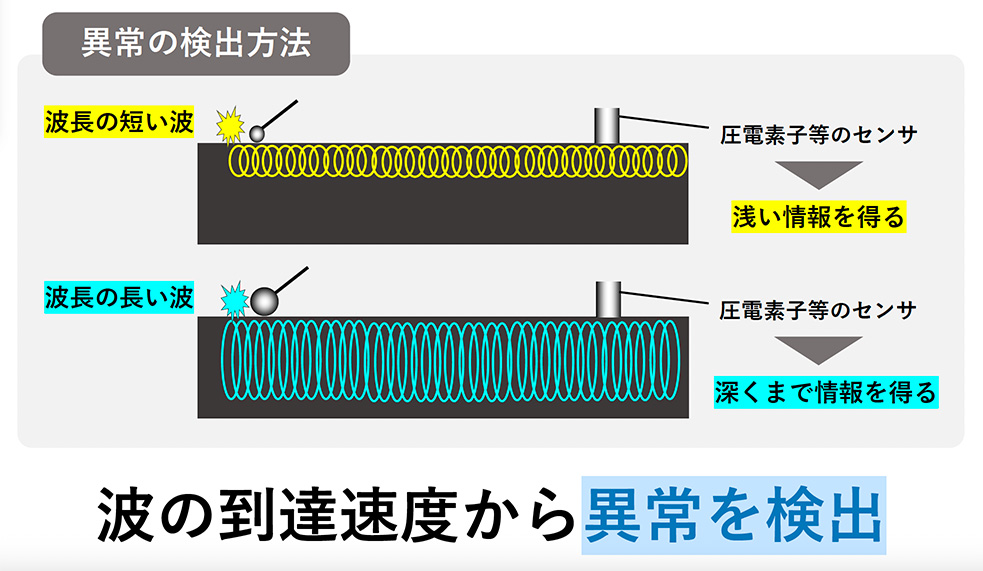

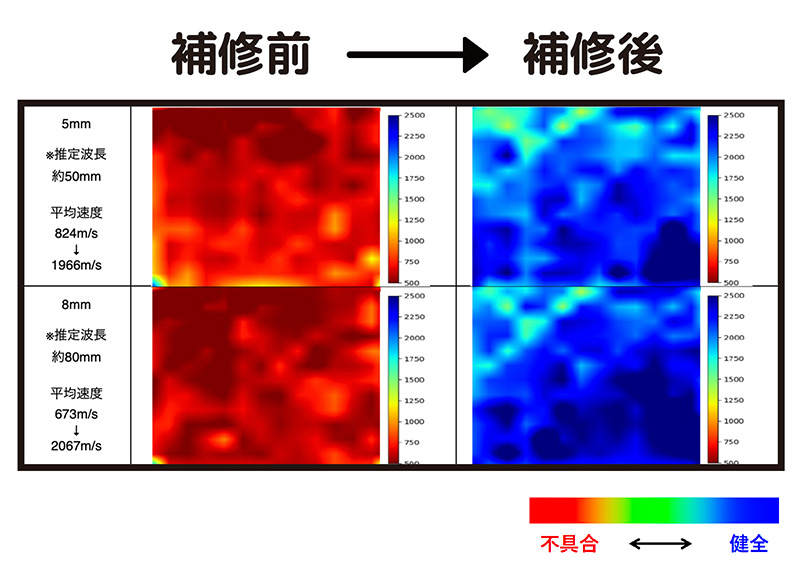

トモグラフィ検査とは、構造物の内部を断面ごとに可視化する非破壊検査です。

検査では、構造物の表面を小さな鋼球で軽く叩き、表面波を発生させます。

波の伝わり方をセンサーで計測・解析することで、表面を壊すことなく、コンクリート内部のひび割れ・空洞・劣化などを立体的に把握できます。

まるで“建物のCTスキャン”のように、内部の状態を可視化できるのが大きな特長です!

補修効果を“見える化”で確認できる!

IPH工法で補修を行ったあとに再度トモグラフィ検査を実施することで、 どの部分がしっかり充填されたのか、補修前と比べてどれだけ改善したのかを画像で確認できます。

見た目だけでは分かりにくい補修の効果を“見える形”で把握できるので、安心感が違います!

トモグラフィ検査 × IPH工法の組み合わせは、コンクリート水槽の補修にも大きな効果を発揮します。

水槽は内部に常に水があるため、表面からの目視点検だけではひび割れや空洞の位置を正確に確認するのが難しい構造です。

トモグラフィ検査で内部を“見える化”し、IPH工法で“確実に直す”ことで、

安全に長く使えるコンクリート水槽の維持管理が可能になります。

IPH工法×トモグラフィ検査の組み合わせは、構造物を長く・安全に使い続けるための最強タッグといえます!

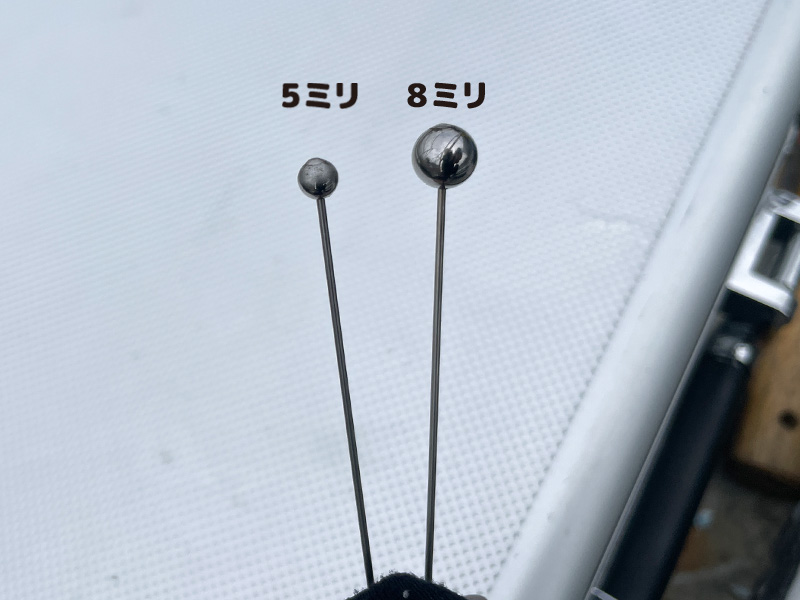

今回の調査では、5ミリと8ミリの鉄球を使い、内部の状態を確認しました。

鉄球の大きさによって見られる深さが変わるため、表面から浅い部分と、やや深い部分の両方をしっかりチェックしています!

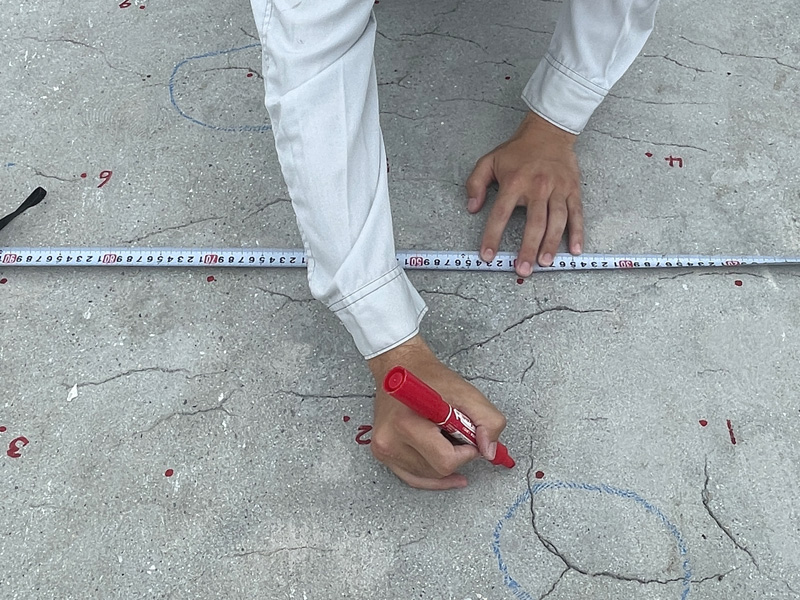

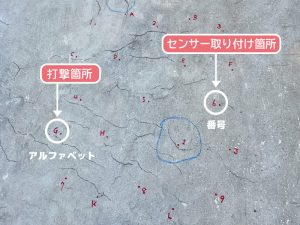

まず、30センチ間隔で調査箇所にマーキング。

センサーを付ける場所には番号、打撃箇所にはアルファベットで印を付けました。

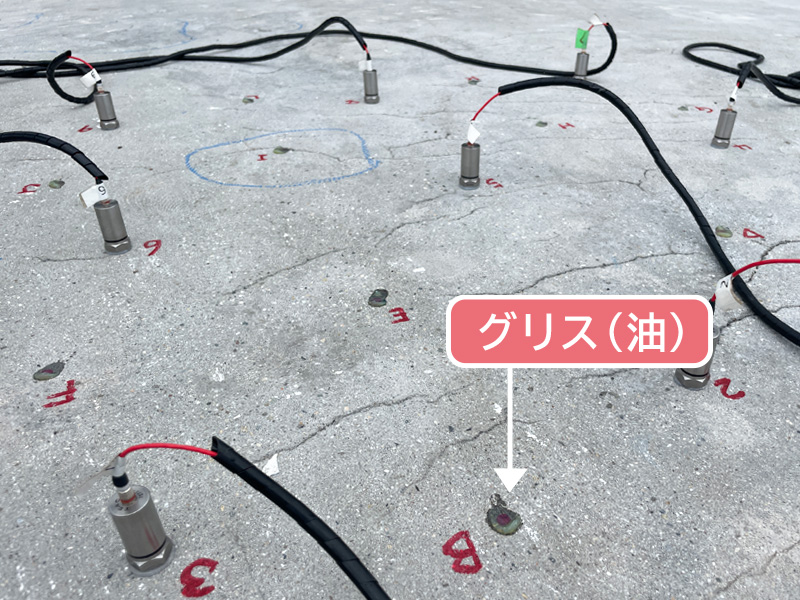

その後、グルーガンで専用の加速度センサーを設置し、グリス(油のようなもの)を塗って打撃検査用センサーとコンクリートの密着を高めます。

検査は、センサー近くを鉄球で「コンコン」と叩き、その表面波をセンサーが感知。

計測したデータはパソコンに取り込んだのちに解析を行いました。

表面だけでは見えない内部の劣化を把握できるため、補修範囲の見極めに欠かせない検査です!

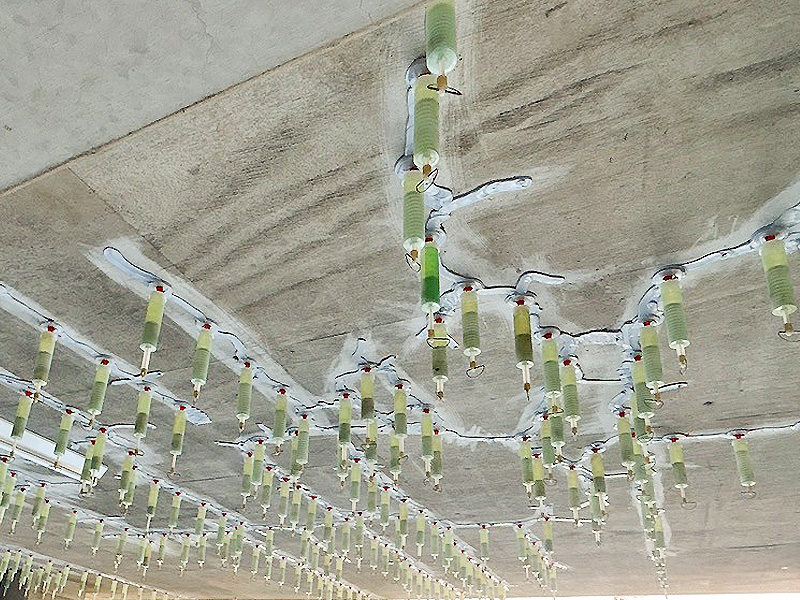

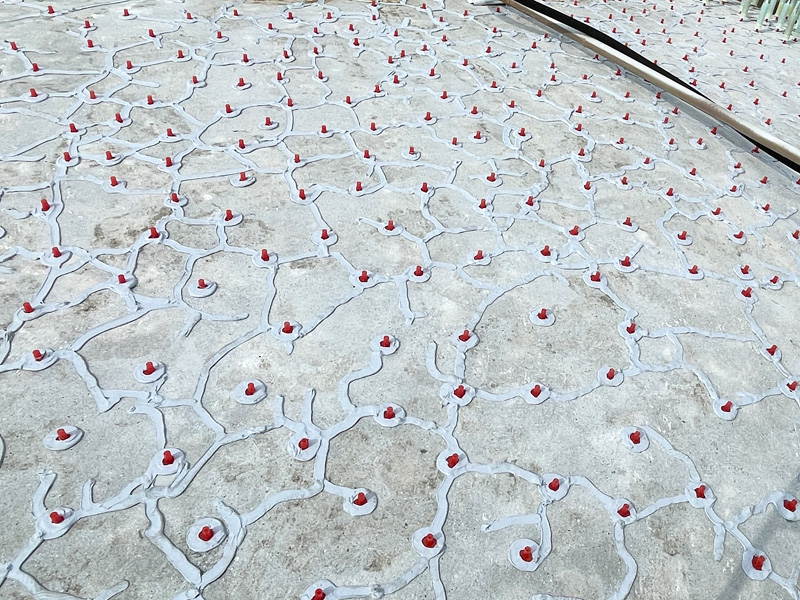

■ (5)穿孔・台座取り付け

注入作業に入る前に、ひび割れ箇所に注入用の穴を開けます。

専用のドリルや工具を用いて、ひび割れに沿った適切な位置と深さで穴をあけ、樹脂が内部まで行き渡るよう準備しました!

穴あけ後は、削りかすや粉塵を除去して、樹脂を安定して行き渡らせるための「台座取り付け」を行います。

専用の台座を、事前にマーキングしたひび割れ箇所へ取り付け。

台座はカプセルを固定する役割を持ち、確実に樹脂をひび割れ内部へ充填するために欠かせません!

■ (6)注入(充填)作業

下地処理、台座取り付けが完了した後は、ひび割れ内部に樹脂を充填して補強する注入作業を行います。

エポキシ樹脂(主剤+硬化剤)を2〜3分しっかり撹拌し、50gずつカプセルへ充填。

1セット=60本(約3kg)、今回は約40セットを準備しました。

一度に大量にカプセルを作ると、注入を待つ間に樹脂が固まってしまい、材料ロスの原因となります。

そのため現場では「注入班」と「カプセル製作班」が連携し、進捗に応じてカプセルを作るペースを調整しています!

樹脂充填後、キャップを取り付けて組み立てます。

樹脂の管理や段取りをしっかり行い、硬化不良や材料ロスを防ぎます!

完成したカプセルを台座に取り付け、時計回りにねじ込んで設置。

硬化にはおよそ1日かかりますが、気温が低いと固まりにくくなるため季節に応じて撤去時期を調整します。

■ (7)撤去・穴埋め

樹脂の充填と硬化を確認した後、注入用の台座やカプセルを撤去します。

撤去後に残った穴は、専用のモルタルや樹脂でしっかりと充填し、表面を平滑に仕上げます。

この工程を丁寧に行うことで、補修箇所が周囲と一体化し、美観を損なわずに防水性能を維持できます!

また、穴埋めの不備があると再び浸水経路になりかねないため、最終チェックを重視しました。

■ (8)ウレタン防水工事

注入や補修を終えた後は、仕上げとしてウレタン防水工事を行いました。

ウレタン防水は液状の防水材をローラーやコテで塗布し、乾燥・硬化させることで継ぎ目のない防水層を形成できる工法です!

今回は、水槽全体に下地調整剤、プライマーを塗布して下地と防水材の密着を高めたうえで、ウレタン防水材を2層に分けて施工しました。

塗膜が均一になるよう厚みを管理し、特にひび割れや打ち継ぎ部は丁寧に重ね塗りを実施。

最後にトップコートを塗布して紫外線や摩耗から防水層を保護し、耐久性をさらに高めました。

グレイン(細かい骨材)を混ぜてざらざらにすることで、歩行時の滑り止め効果を出しています!

この工程により、長期的に安定した防水性能を維持できる状態に仕上がりました。

05.コンクリート水槽のひび割れ補修後の状況(アフター)

◎ひび割れの補修完了

内部に行き渡らせたエポキシ樹脂が硬化し、ひび割れはしっかりと補強されました。

鉄筋の錆びやコンクリート剥落のリスクも大幅に軽減されています。

◎防水機能の回復

ウレタン防水材を2層に分けて施工したことで、水の浸入経路を塞ぎ、長期的に安定した防水性能を確保しました。

トップコートにグレインを混ぜたことで、乾いた状態でも滑りにくく、安全性も向上しています。

◎美観の向上

補修箇所は周囲と馴染むよう平滑に仕上げ、施工前に見られた浮きや剥落の跡も目立たなくなりました。

作業後の水槽全体は、清掃や管理もしやすくなっています。

◎安全面と作業環境の確保

作業中に行った養生や粉塵対策により、周囲設備への影響もなく、安全に工事を終えることができました。

◎トモグラフィ検査の結果

補修前に行ったトモグラフィ検査では、内部に空洞やひび割れが確認されましたが、補修後の再検査では空洞が埋まり、樹脂がひび割れ全体に均一に充填していることが確認されました。

補修が確実に成功したことがデータでも裏付けられています!

06.IPH工法でのコンクリート水槽のひび割れや水漏れ補修は山陽工業まで!

今回ご紹介したIPH工法を用いた補修は、非破壊で効率的にひび割れを補強でき、施設や工場の稼働を止めずに施工可能です。

また、防水性能や耐久性を長期にわたって確保できるため、安心して施設を管理できます。

コンクリートの劣化や漏水でお悩みの施設管理者やオーナーの方は、早めの点検と補修を検討することをおすすめします。

現場での具体的な修繕方法や費用について知りたい方は、山陽工業までお気軽にお問い合わせください。専門スタッフが現地状況に応じた最適な補修方法をご提案いたします!

なお、対応エリアは以下の通りです。

この記事を書いた人 山陽工業 しほ

・2025入社の新人営業部

・広報として現場取材で得た情報や、施工の魅力をお届けします!